探索增材制造:七大3D打印技術類別詳解

增材制造技術類別有哪些?

隨著科技的快速發展,3d增材制造打印技術已經逐漸滲透到了我們日常生活的各個領域。從工業生產到醫療器械,再到個人消費品。當前市場上的增材制造方法多種多樣,國際標準化組織制定了 ISO/ASTM 標準 52900,以規范與3D打印有關的大量術語。

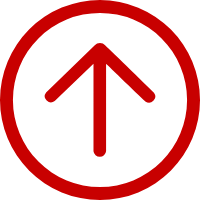

根據成型原理的不同,國際標準化組織將3D打印技術分為以下7大類(如圖所示):

1.光固化(Vat Polymerization):光照固化液態光聚合物(SLA/DLP/CDLP)

這一技術利用光源(如激光或數字光處理DLP)照射液態光聚合物,引發化學反應使其固化成固態。這種技術的代表包括立體光刻(SLA)、數字光處理(DLP)以及連續數字光處理(CDLP)。光固化技術以其高精度和光滑的表面完成度,被廣泛應用于精密零件和模型制造。

2.材料擠出(Material Extrusion):通過加熱噴嘴沉積熔融熱塑性塑料(FDM/FFF)

最為人熟知的融沉積造型(FDM,也稱為FFF)就屬于這一類。這項技術通過加熱噴嘴擠出熔融熱塑性塑料線材,逐層堆積成型。由于其設備成本相對較低,是家庭和教育領域常見的3D打印方式。

漢印自主研發生產的3D打印機F210就屬于FDM技術。

3.粉末床熔融(Powder Bed Fusion):粉末顆粒通過高能源熔融(SLS/SLM/MJF/EBM)

這類技術通過施加能量源(如激光或電子束)到粉末床,使粉末顆粒熔融并固化。其代表技術包括選擇性激光燒結(SLS)、選擇性激光熔化(SLM)、射流熔融(MJF)以及電子束熔化(EBM)。粉末床熔融技術適用于金屬和高分子材料(例如塑料等),常用于制造復雜的工業部件。

4.材料噴射(Material Jetting):可成型材料以液滴方式沉積在成型區域并逐層固化(MJ/NPJ/DOD)

通過噴頭將混合液態材料(例如納米銀顆粒懸濁液)以小液滴的形態噴射在成型面或成型區域內,并在合適的條件下立即固化,逐層建立物體。這種技術能夠實現全彩打印,異形曲面電路板打印,陶瓷打印等,常用于制作高精度的原型模型或電子元器件。

5.粘合劑噴射(Binder Jetting):將液態粘合劑液滴沉積在顆粒材料床上,然后將其燒結在一起(BJ)

將粘合劑噴射到粉末材料上,粘合粉末顆粒并逐層打印。之后通常需要后處理如燒結固化或浸漬以增強強度。這種技術在砂型鑄造和全彩模型打印中應用廣泛。

6.直接能量沉積(Direct Energy Deposition):熔融金屬同時沉積和熔化(LENS/EBAM)

這是一種高度靈活的打印技術,能夠在現有部件上添加材料。成型過程中,需同時送料(金屬粉末)和施加能量(激光等),將粉末熔融固化,以此將材料成型在所需要的區域。常用于修復或增強部件的性能。

7.薄片層壓(Sheet Lamination):將單個材料薄片切割成形并層壓在一起(LOM)

通過將薄片材料(如金屬或紙張)切割成形并層層壓合。這種方法成本較低,但精度和強度通常不如其他技術,適用于快速制作模型或功能原型。

隨著3D打印技術的不斷演進和成熟,我們可以預見,未來的制造領域將更加多元化和個性化,滿足用戶在設計創新、產品定制和生產效率上的需求。

選擇語言

選擇語言

iDPRT

iDPRT 售后客服

售后客服

驅動下載

驅動下載

區域業務

區域業務